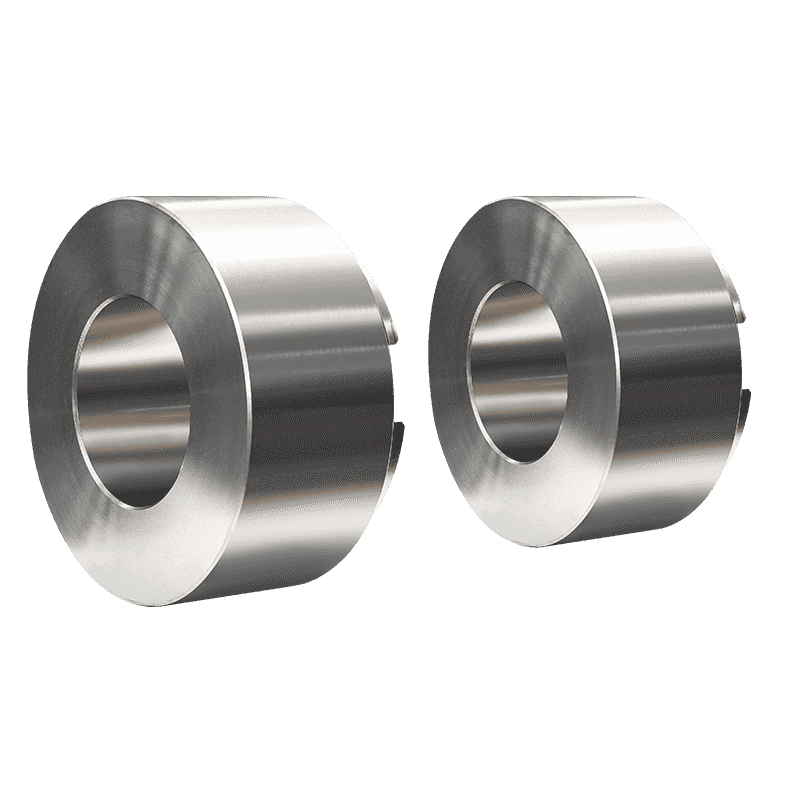

حلقة لفة من الفولاذ المصبوب هي مكونات حاسمة في صناعات الصلب والمعادن غير الحديدية والصناعات التحويلية. تؤثر موثوقيتها بشكل مباشر على كفاءة ودقة وسلامة عمليات الدرفلة المستخدمة في إنتاج الصفائح والقضبان والمنتجات المعدنية الأخرى. ونظرًا لأنها تعمل تحت ضغوط حرارية وميكانيكية شديدة، فإن ضمان الجودة ليس أمرًا اختياريًا، بل إنه ضروري. تضمن طرق الاختبار المستخدمة للتحقق من جودة حلقات لفة الفولاذ المصبوب أن كل حلقة يمكنها تحمل ظروف الخدمة الصعبة، والحفاظ على دقة الأبعاد، وتقديم أداء طويل الأمد.

تبدأ مراقبة الجودة بأبسط خطوة وأكثرها حيوية، ألا وهي الفحص البصري والأبعاد. تساعد هذه الطريقة في اكتشاف عيوب السطح والتحقق من الأبعاد المادية للحلقة مقابل مواصفات التصميم.

التفتيش البصري يتضمن فحصًا تفصيليًا لسطح حلقة لفة الفولاذ المصبوب. يبحث المفتشون المدربون عن الشقوق أو الثقوب أو تجاويف الانكماش أو اللفات أو الشوائب أو غيرها من المخالفات السطحية. يمكن أن تحدث عيوب السطح بسبب الصب غير المناسب أو التبريد غير المتساوي أو التلوث في المعدن المنصهر. يساعد التحديد المبكر على منع المعالجة النهائية المكلفة للمنتجات المعيبة.

فحص الأبعاد يضمن أن الحلقة الدوارة تلبي القياسات الدقيقة المحددة في الرسومات الهندسية. باستخدام أدوات دقيقة مثل الفرجار، وآلات قياس الإحداثيات (CMM)، والماسحات الضوئية بالليزر، يتحقق المفتشون من القطر الخارجي، وحجم التجويف، والعرض، وشكل الملف الشخصي. تعد دقة الأبعاد أمرًا بالغ الأهمية لضمان ملاءمة الحلقة بشكل صحيح في مطحنة الدرفلة وتشغيلها بسلاسة.

يلعب التركيب الكيميائي دورًا مركزيًا في تحديد الأداء الميكانيكي لحلقات لفة الفولاذ المصبوب. يتم التحكم بعناية في عناصر مثل الكربون والكروم والموليبدينوم والنيكل لتحقيق الصلابة المطلوبة ومقاومة التآكل والمتانة.

طرق الاختبار مثل التحليل الطيفي للانبعاث البصري (OES) و مضان الأشعة السينية (XRF) يتم استخدامها للتحقق من أن تركيبة السبائك تلبي المواصفات المطلوبة. تتضمن عملية OES ذرات مثيرة داخل العينة باستخدام التفريغ الكهربائي؛ ويتم تحليل الضوء المنبعث لتحديد تركيزات كل عنصر. ومن ناحية أخرى، يكتشف XRF الأشعة السينية المميزة المنبعثة عندما تتعرض العينة لشعاع عالي الطاقة.

يضمن التحليل الكيميائي الدقيق الاتساق في الخواص المعدنية لكل دفعة من حلقات اللف. أي انحراف في التركيب - مثل الإفراط في الكبريت أو الفوسفور - يمكن أن يضعف المادة، مما يجعلها أكثر عرضة للتشقق أو التآكل المبكر.

بعد التأكد من التركيب الكيميائي، تركز المرحلة التالية على التحقق من القوة الميكانيكية والمتانة. يجب أن تتحمل حلقات لفة الفولاذ المصبوب ضغوطًا هائلة أثناء التشغيل، لذلك تقوم اختبارات الخواص الميكانيكية بتقييم قدرتها على مقاومة التشوه والكسر.

يعد اختبار الصلابة أحد التقييمات الميكانيكية الأكثر شيوعًا والأكثر أهمية. تقنيات مثل برينل , روكويل ، أو فيكرز يتم تطبيق اختبارات الصلابة اعتمادًا على حجم الحلقة وحالة سطحها.

غالبًا ما يتم قياس توزيع الصلابة عبر المقطع العرضي لتقييم توحيد عملية المعالجة الحرارية. يمكن أن تؤدي الصلابة غير المتساوية إلى تآكل موضعي أو تشقق أثناء الخدمة.

يحدد اختبار الشد كيفية تصرف المادة تحت التمدد المحوري. يتم اختبار عينة مقطوعة من نفس مجموعة الزهر للعثور على ما يناسبها قوة الخضوع , قوة الشد في نهاية المطاف ، و استطالة . تشير هذه القيم إلى الليونة ومقاومة الفشل تحت الحمل.

بالنسبة للمكونات المعرضة لتغيرات الإجهاد المفاجئة، اختبار تأثير شاربي على شكل حرف V يقيس المتانة عند درجات حرارة مختلفة. يكشف الاختبار مدى قدرة حلقة لفة الفولاذ المصبوب على امتصاص الطاقة دون أن تتكسر - وهي خاصية حيوية للفة التي تعمل في بيئات ذات ظروف حرارية وميكانيكية متقلبة.

بينما تتطلب الاختبارات الميكانيكية قطع العينات أو تصنيعها، الاختبار غير المدمر (NDT) يسمح للمهندسين بفحص سلامة حلقة لفة الفولاذ المصبوب دون الإضرار بها. تكشف طرق NDT عن العيوب أو الشقوق أو الشوائب المخفية التي قد تؤثر على الأداء.

يستخدم الاختبار بالموجات فوق الصوتية على نطاق واسع للكشف عن العيوب الداخلية. تنتقل الموجات الصوتية عالية التردد إلى الحلقة الدوارة، ويتم تحليل الإشارات المنعكسة. تعكس حالات عدم الاستمرارية مثل الفراغات أو الشقوق الموجات بشكل مختلف، مما يساعد الفنيين على تحديد حجمها وموقعها.

يعتبر UT فعالاً للغاية في اكتشاف العيوب تحت السطح التي لا يمكن للفحص البصري العثور عليها.

يكتشف اختبار الجسيمات المغناطيسية الشقوق السطحية والقريبة من السطح في المواد المغناطيسية. حلقة اللف ممغنطة، ويتم تطبيق جزيئات الحديد الدقيقة. وتتجمع هذه الجسيمات عند فترات متقطعة، مما يجعل العيوب مرئية تحت الضوء.

يعد MT مفيدًا بشكل خاص في اكتشاف الشقوق السطحية الصغيرة حول الحواف ومناطق التجويف في حلقات لفة الفولاذ المصبوب.

للأسطح غير المغناطيسية أو المصقولة، اختبار اختراق الصبغة يستخدم. يتم تطبيق صبغة ملونة أو الفلورسنت على السطح، وتتسرب إلى أي شقوق. بعد مسح الصبغة الزائدة، يقوم المطور بسحب الصبغة المحتبسة مرة أخرى إلى السطح، مما يكشف عن العيوب تحت الضوء المرئي أو الأشعة فوق البنفسجية.

اختبار التصوير الشعاعي يستخدم الأشعة السينية أو أشعة جاما لفحص البنية الداخلية للحلقة الدوارة. تعرض الصورة الناتجة اختلافات في الكثافة الناتجة عن عيوب مثل المسامية أو الشوائب. يوفر RT سجلاً دائمًا للسلامة الداخلية وغالبًا ما يتم تطبيقه على حلقات اللف الحرجة المستخدمة في المطاحن عالية الأداء.

يكشف تحليل البنية المجهرية عن الترتيب الداخلي للحبوب والأطوار والكربيدات التي تحدد السلوك الميكانيكي. استخدام المجهر الضوئي و المجهر الإلكتروني الماسح (SEM) يقوم علماء المعادن بفحص المقاطع العرضية المصقولة والمحفورة للحلقة الملفوفة.

تشمل الملاحظات الرئيسية ما يلي:

يضمن اتساق البنية الدقيقة عبر القسم أن الحلقة ستعمل بشكل موحد في الخدمة، مما يمنع الأعطال الموضعية أو أنماط التآكل غير المتساوية.

تتطور الضغوط المتبقية في حلقات لفة الفولاذ المصبوب أثناء التبريد والمعالجة الحرارية. إذا لم يتم التحكم فيها، يمكن أن تسبب هذه الضغوط تشققًا أو تشويهًا. قياس الإجهاد المتبقي يساعد استخدام حيود الأشعة السينية أو تقنيات السرعة بالموجات فوق الصوتية في التحقق من أن الضغوط تقع ضمن الحدود المقبولة.

يمكن أيضًا استخدام اختبار السرعة بالموجات فوق الصوتية للتقييم معامل مرن و detect any internal inconsistencies in density or soundness. These measurements provide a quick, non-destructive indication of overall quality and structural uniformity.

في الخدمة، تواجه الحلقات الملفوفة تسخينًا وتبريدًا دوريًا، مما يؤدي إلى التعب الحراري . معمل اختبارات الدراجات الحرارية محاكاة هذه الظروف عن طريق تسخين وتبريد عينات الاختبار بشكل متكرر. يشير عدد الدورات التي تتحملها المادة قبل التشقق إلى مقاومتها للتعب الحراري.

اختبار التآكل ، الذي يتم إجراؤه غالبًا باستخدام معدات محاكاة الانزلاق على القرص أو الانزلاق المتدحرج، يقوم بتقييم مدى مقاومة السطح للتآكل تحت ملامسة الاحتكاك. تعتبر هذه الاختبارات ضرورية للتنبؤ بأداء العالم الحقيقي، خاصة بالنسبة لللفائف المستخدمة في مصانع الشريط الساخن والقضبان.

لضمان التآكل المتساوي والصيانة المناسبة، أجهزة قياس سمك بالموجات فوق الصوتية تستخدم لقياس سمك الجدار في نقاط متعددة. يساعد هذا في اكتشاف أي مخالفات ناتجة عن الصب أو التشغيل الآلي.

قياس الملف السطحي يضمن استخدام الماسحات الضوئية الليزرية أو الأدوات القائمة على القلم أن يحافظ سطح العمل على الشكل والتشطيب الصحيحين. تؤثر هندسة السطح المناسبة على مدى توزيع الضغط بالتساوي على الصفائح المعدنية أثناء التدحرج.

بالنسبة للفات ذات طبقات العمل المتصلبة، يجب التحقق من عمق الصلابة أمر بالغ الأهمية. من خلال تحديد صلابة المقطع العرضي، يتأكد المفتشون من أن الطبقة المتصلبة تمتد بعمق كافٍ لتوفير مقاومة التآكل على المدى الطويل.

ويؤكد هذا الاختبار أيضًا أن الانتقال بين السطح المتصلب والقلب الأكثر ليونة يظل تدريجيًا، مما يمنع التشقق أو التشقق السطحي.

قبل التثبيت، التوازن الديناميكي يضمن أن حلقة لفة الفولاذ المصبوب تعمل بسلاسة بسرعات دوران عالية. حتى الاختلالات البسيطة يمكن أن تسبب اهتزازًا، مما يؤدي إلى تآكل غير متساوٍ في التدحرج والمحامل.

تقوم آلات التوازن الديناميكي بقياس عدم التوازن وتعديله عن طريق إزالة أو إضافة مادة، مما يضمن دورانًا مستقرًا أثناء التشغيل.

يتم توثيق كل نتيجة اختبار - بدءًا من التحليل الكيميائي وحتى الاختبارات الميكانيكية - في ملف تقرير ضمان الجودة . يوفر هذا التقرير إمكانية التتبع لكل حلقة لفة، وربط دفعة الإنتاج الخاصة بها، وتركيب المواد، ونتائج الاختبار.

تسمح إمكانية التتبع للمصنعين والمستخدمين النهائيين بتحديد السبب الجذري لأي مشكلات في الأداء والتحقق من الامتثال لمعايير الصناعة مثل مواصفات ISO أو ASTM أو EN.

يعتمد ضمان جودة حلقات لفة الفولاذ المصبوب على مجموعة شاملة من طرق الاختبار المدمرة وغير المدمرة. يساهم كل اختبار - سواء كان يقيس الصلابة، أو يفحص البنية الدقيقة، أو يكتشف العيوب الخفية - في ضمان أداء حلقة اللف بشكل موثوق في ظل ظروف التشغيل القاسية.

بدءًا من الفحص البصري الأولي وحتى التصوير الشعاعي المتقدم وتحليل البنية المجهرية، تعمل كل خطوة في الاختبار على تعزيز موثوقية هذه المكونات المهمة. لا تعمل حلقات لف الفولاذ المصبوب عالية الجودة على تعزيز كفاءة الدرفلة وجودة المنتج فحسب، بل تقلل أيضًا من تكاليف الصيانة ووقت التوقف التشغيلي.

في نهاية المطاف، لا يقتصر ضمان الجودة على اجتياز الاختبارات فحسب، بل يتعلق أيضًا بغرس الثقة في أن كل حلقة من حلقات الفولاذ المصبوب يمكنها تحمل الحرارة والضغط ومتطلبات الدقة التي تتطلبها صناعات تشغيل المعادن الحديثة.